Retirada de rejeitos de barragem em Nova Lima deve ser concluída no 2° semestre

Até dezembro de 2023, 91% dos rejeitos da Barragem B3/B4 já tinham sido retirados. Atualmente, a estrutura está em nível um de emergência

compartilhe

Siga no

NOVA LIMA (MG), Edésio Ferreira e Mariana Costa - O processo de descaracterização da Barragem B3/B4, na Mina de Mar Azul, em Nova Lima, na Grande BH, está previsto para ser concluído no segundo semestre deste ano. A estrutura está em "nível um" de emergência desde outubro do ano passado. Até dezembro, foram removidos 91% dos rejeitos.

Depois do rompimento da Barragem de Córrego do Feijão, em Brumadinho, em 2019, por força de lei ficou decidido que todas as barragens a montante devem ser descaracterizadas. Isso quer dizer que o rejeito presente nelas deve ser retirado. O prazo para conclusão desse processo termina em 2035, sendo 60% delas até o ano que vem.

11/01/2024 - 19:18 Ciclistas são resgatados na Serra do Cipó após cabeça d’água

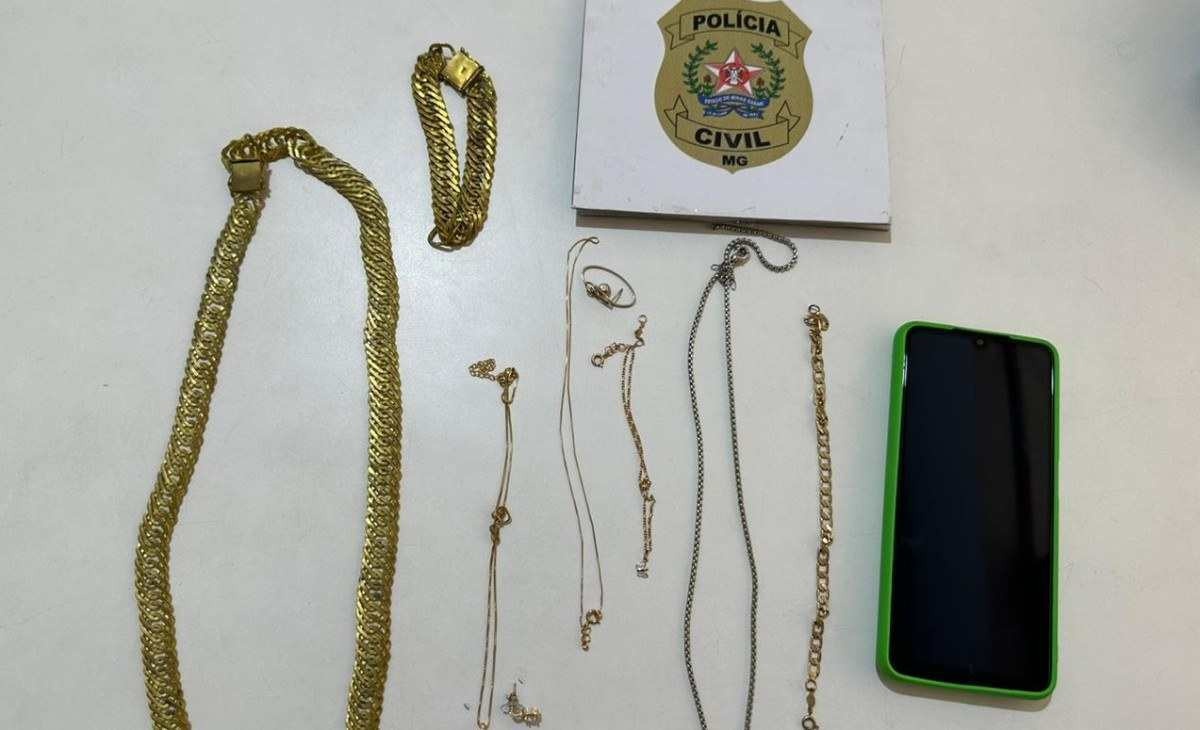

11/01/2024 - 20:11 Suspeito de planejar roubo em joalheria é preso quase um ano depois do crime

11/01/2024 - 20:22 Carnaval BH 2024: deputada pede transporte gratuito na capital e Grande BH

O diretor de Engenharia Geotécnica, Frank Pereira, diz que a engenharia para a descaracterização é complexa. “E é uma solução única adotada para cada estrutura. Não tem uma receita pronta. O que fazemos aqui é completamente diferente do que faremos em Vargem Grande ou em Gongo Soco, por exemplo. São estudos específicos de engenharia e construtibilidade”.

O programa de descaracterização da mineradora abrange 30 estruturas, sendo três no estado do Pará e 27 em Minas. Até o momento, 40% delas já foram eliminadas, sendo 10 em Minas e três no Pará. Já foram investidos R$ 7 bilhões de um total previsto de R$ 29 bilhões.

Este ano, três terão o processo finalizado, entre elas a B3/B4. Em 2025, mais duas, e as demais de 2026 até 2035.

Nas barragens com nível três de emergência, o acesso de pessoas é proibido. Assim, para fazer a retirada do rejeito de minério, a Vale precisou investir em desenvolvimento de tecnologia. O trabalho no local é feito por equipamentos controlados por acesso remoto.

Leia: Barragem em Nova Lima: nível de emergência é reduzido, mas alerta permanece

Os funcionários operam as máquinas do Centro de Operações Remotas (COR), que fica em Belo Horizonte, a 15 km de distância da barragem. O gerente geral de Operação de Rejeitos B3/B4, Marcel Pacheco, diz que o principal investimento é na segurança das pessoas. São cerca de 50 operadores que trabalham no local em dois turnos.

Veículos trabalhando pelo sistema de monitoramento à distância

Na barragem de Nova Lima são usados 14 caminhões, cinco escavadeiras, dois tratores e uma moto niveladora. Segundo Pacheco, foram quatro anos de desenvolvimento de tecnologia para chegar ao que a empresa tem a disposição atualmente.

Leia: Barragem de rejeitos de minério da Vale se rompe em Brumadinho

Ele diz que não existem caminhões trabalhando remotamente em nenhum outro lugar do mundo. Ainda de acordo com o gerente, os fornecedores dos equipamentos tiveram que desenvolver a tecnologia de acesso remoto para a empresa poder fazer a retirada do rejeito.

Filtragem

O processamento a seco ou a umidade natural do minério de ferro - que dispensa o uso de água no beneficiamento e, portanto, não gera rejeitos - já responde por quase 80% da produção da mineradora no Brasil.

Porém, no processamento a úmido, o rejeito de minério passa por um processo de filtragem. Cerca de 70% do rejeito total são direcionados para filtragem. Na Mina do Pico, que fica no Complexo Vargem Grande, em Itabirito, na Grande BH, são oito filtros, que separam o material sólido do líquido. Depois de filtrado, o rejeito sólido é empilhado.

“É basicamente um processo de separação. A água oriunda desse processo retorna para o circuito e é reaproveitada”, explica Haline Paiva, gerente de tratamento de minério do Complexo Vargem Grande.

Descomissionamento das barragens da Vale

Fábrica de Blocos

Parte do rejeito sólido gerado pelo processo de filtragem é direcionado para a Fábrica de Blocos, que também funciona na Mina do Pico. “Hoje produzimos blocos sextavados e de canaleta, que aproveitamos nos processos internos”, afirma a gerente. Ela destaca ainda que há um estudo para que o produto deixe de ser usado apenas nos complexos da Vale e passe também a ser doado para a comunidade.

Cada bloco é composto de 38% a 40% de rejeito arenoso. Eles são pré-moldados e, depois de prontos, precisam ficar cerca de 72h em uma área para secar. Cerca de 30 mil toneladas/ano de rejeito sólido são usadas para a fabricação dos blocos. Isso gera uma produção de 3,8 milhões de blocos. “Dá mais ou menos 90 mil m2 de área pavimentada”, pontua a gerente.

Os blocos são usados para a construção de caminhos seguros e estacionamento. “Estamos desenvolvendo blocos com uma resistência maior para conseguir fazer pavimentação de ruas”, explica. Ela diz que, apesar da demanda ser apenas interna, a produção dos próximos dois anos já tem destino certo.

A fábrica é operada apenas por mulheres. “É uma porta de entrada que temos para mulheres, que começam a conviver com nosso processo de produção. Várias delas hoje já estão em posições de supervisão, técnicas especializadas. Temos engenheiras que vieram da fábrica”, ressalta a gerente.

*Os repórteres viajaram a convite da mineradora Vale