Cientistas brasileiros têm importante papel no desenvolvimento de um superplástico, que pode ser esticado 30 vezes mais que o comprimento original, além de aumentar 200 vezes a condutividade. A nova tecnologia possibilitará ampla aplicação em áreas como a de circuitos eletrônicos flexíveis, sendo fundamental na nova geração de marca-passos, por exemplo. O projeto, liderado pelo físico Ray Baughman, do Instituto Nanotech da Universidade do Texas, em Dallas (Estados Unidos), é realizado com o suporte do professor Douglas Soares Galvão e o grupo do Laboratório de Sólidos Orgânicos e Novos Materiais, do Departamento de Física Aplicada do Instituto de Física Gleb Wataghin (IFGW) da Unicamp, em Campinas, interior paulista.

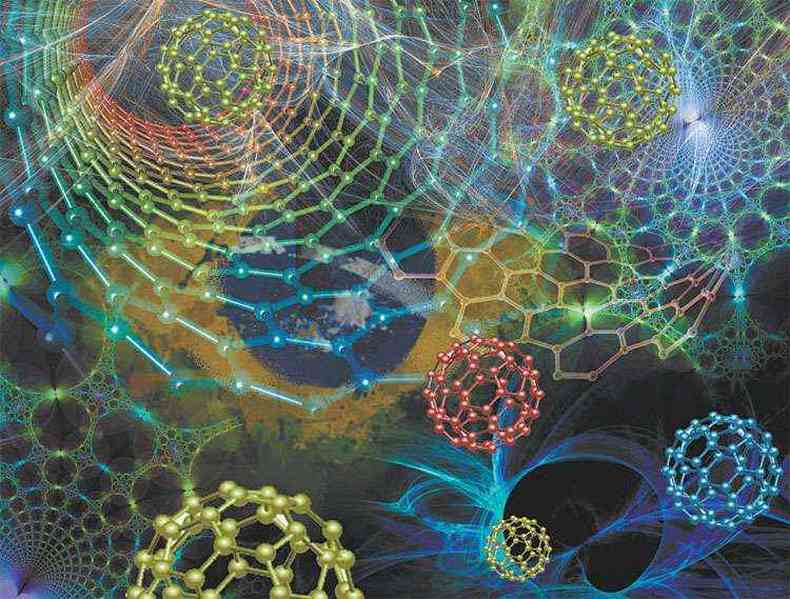

Há cerca de 20 anos, Galvão atua com pesquisadores dos EUA, China e Coreia do Sul na aplicação prática do superplástico, que parte de uma ideia basicamente simples: envolver borracha elástica com redes de nanotubos de carbono. Conhecidos há pouco mais de duas décadas, os nanotubos trazem propriedades de condutividade e resistência revolucionárias para a estrutura de materiais.

“É um material com propriedades completamente novas em relação ao que existe no mercado, mas possível de ser produzido dentro de sala. O nanotubo de carbono é uma tecnologia razoavelmente desenvolvida e a borracha é conhecida há tempos. Por se tratar de pouca quantidade, o custo é baixo”, explica Galvão. A pesquisa brasileira é auxiliada pelo doutorando Francisco Alírio Moura, que passou um ano na IFGW em estágio-sanduíche e participou ativamente no desenvolvimento do projeto. Os mais recentes resultados do superplástico foram publicados pela revista Science.

Galvão afirma que, embora a ideia de esticar as fibras de borracha e recobri-las com os nanotubos seja nova, ela já poderia ter sido colocada em prática há anos. As propriedades tornam a tecnologia ideal para a produção de braços robóticos, circuitos eletrônicos e outros tipos de sensores. “Quando se estica e se solta, as estruturas apresentam duas ordens de escala, uma maior e outra menor, movimento que é repetido várias vezes sem que o material se quebre (poder esticá-lo ou dobrá-lo sem que perca suas propriedades elétricas é um avanço para a eletrônica flexível).”

Durante o desenvolvimento brasileiro do projeto, os pesquisadores focaram a modelagem para explicar o comportamento do superplástico. Para isso, foram aplicados métodos de elementos finitos (técnica conhecida em física e engenharia) para calcular o caminho da corrente elétrica em diversas configurações, usando simplificações estruturais para o elástico e as fibras. Os resultados foram considerados satisfatórios, uma vez que foi obtido um modelo simplificado. “Combinamos técnicas de dinâmica molecular para modelos mais simples e depois recorremos ao elemento finito, técnica usada em engenharia. A concordância com os dados experimentais foi excepcionalmente boa, o que nos deixou bastante satisfeitos, considerando a complexidade do sistema.”

A aplicação na indústria, na visão do professor da Unicamp, é relativamente barata, uma vez que é possível escalar a produção. O projeto, entretanto, ainda está na primeira fase, pois depende da compreensão detalhada de aspectos estruturais e elétricos, além de outras possíveis aplicações, como em supercapacitores. “As aplicações conhecidas são muitas, desde marca-passos a músculos artificiais de torção rápida, que poderiam ser ativados eletricamente para controlar eletronicamente próteses e/ou usados para rotacionar espelhos em circuitos óticos ou bombear líquidos em dispositivos usados para análises químicas. Além, claro, da utilização direta como cabos elétricos superelásticos, sensores de pressão etc.”, aponta Galvão.

Carcaças plásticas

“Grande parte da produção (de nanotubos) se destina ao revestimento de carcaças plásticas de componentes eletrônicos produzidos na Ásia. A introdução de nanotubos nos plásticos dissipa as imensas cargas estáticas desses componentes”, sustenta o professor da UFMG Marcos Pimenta. Poucas empresas, por outro lado, lideram a produção mundial dos nanotubos, que, recentemente, chegaram a ser contrabandeados por pesquisadores brasileiros por causa das restrições e negativas norte-americanas às exportações ao país. Com a popularização da tecnologia, espera-se que haja acesso e custo competitivo a curto prazo. “Até recentemente, os nanotubos de carbono estavam disponíveis em quantidades limitadas e a preços exorbitantes. Hoje, já é possível obtê-los em volumes maiores. Isso permitirá às mais diversas indústrias a exploração de novos mercados”, observa Pimenta.

O que são Nanotubos de Carbono?

Compostos de uma estrutura cilíndrica de átomos de carbono, os nanotubos representam uma nova e avançada classe de materiais descobertos em 1991 pelo físico japonês Sumio Iijima. Têm propriedades incomuns com alta utilidade em áreas como energia, eletrônica, medicina e indústrias química e petroquímica. O diâmetro das moléculas corresponde à bilionésima parte do metro (um nanômetro), característica que assegura propriedades diferenciadas de resistência mecânica e condutividade elétrica e térmica. A simples adição de 0,5% de nanotubos em materiais pode aumentar a resistência múltiplas vezes. Desde a descoberta, foram desenvolvidos diversos processos de criação, entre os principais, a descarga entre eletrodos de grafite e por deposição química de vapor catalisada (DQVC). O último processo demonstra maior potencial de produção em massa. Como catalisadores, são usados metais de transição como ferro, níquel e cobalto ou seus óxidos. Pela descoberta, Iijima, que atua na Meijo University (de Nagoya) e dirige o Research Center for Advanced Carbon Materials, recebeu vários prêmios – entre os quais, a medalha Benjamin Franklin em 2002 e o prêmio Kavli para nanociência em 2008. Em setembro de 2010, o físico japonês esteve em Belo Horizonte participando de workshop aberto ao público no Instituto de Ciências Exatas (ICEx) da UFMG.

Nanotubos de carbono x Outros materiais

200

Resistência à tração

4,7

Fibras de grafite

1,5

Aço inoxidável

Fonte: Grupo de Materiais Nanoestruturados da Universidade Federal do Rio Grande do Sul (UFRGS) e UFMG